应用FLOW-3D于IFM发泡金属制程(IFM)之最佳化研究

作者:E.Attar, A.Trepper, H.Wiehler, C.Koerner

WTM, Institute of Science and Technology of Metals University Of Erlangen-Nuernberg

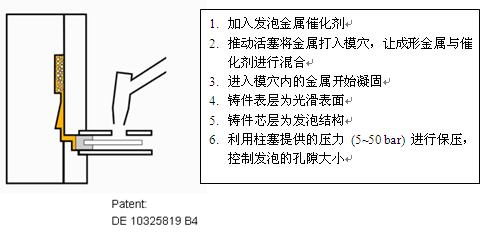

Integral Foam Moulding (IFM) 制程是一种新的铸造制程,铸件成品类似塑料发泡成品,表层为平滑金属,中心则为发泡结构。塑料发泡制程在业界使用超过四十年,也证明了该制程可以简化结构设计,降低制造成本,以及增加结构强度。换句话说,金属发泡制程如果完善,该制程的优点(材料轻量化,降低材料成本)会有更广的应用效果。目前应用于金属的 IFM 制程有两类,一种是 Low pressure integral Foam Moulding , 另一类为 High pressure integral Foam Mouldin 。本文将以FLOW-3D作为数值模拟的工具,进行相关的模拟及研究,希望能够找到影响该制程成形良窳之关键。

Low Pressure Integral Foam moulding

制程说明

调整一:料管柱塞运动对于金属铸件的缩孔影响

A.原始设定(两段设定)

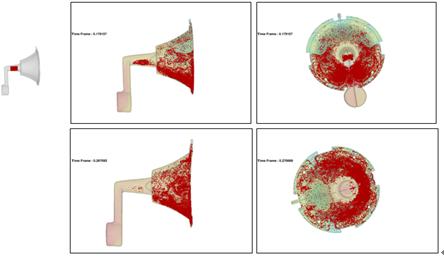

FLOW-3D 模拟金属流动状况

铸件截面缩孔

B. 修改设定(多段设定)

FLOW-3D 模拟金属流动状况

铸件截面缩孔

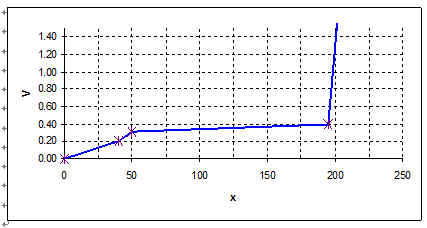

推动速度的调整

原始设定

修正设定

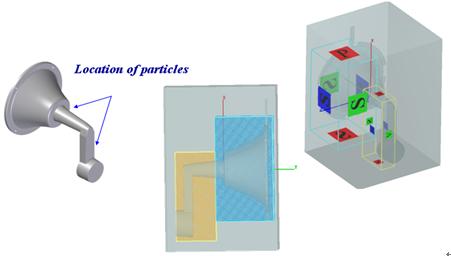

调整二:催化剂摆放位置对于缩孔的影响

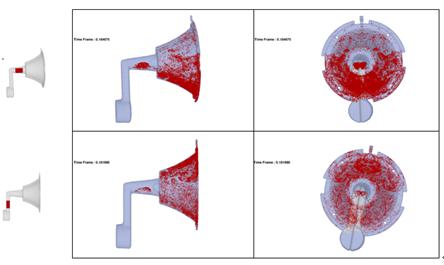

催化剂放置于A处,FLOW-3D模拟金属流动状况

催化剂放置于B处,FLOW-3D模拟金属流动状况

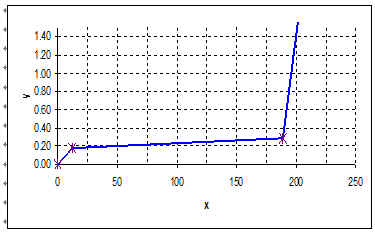

相同的进料速度搭配不同的催化剂放置处,催化剂的分布状况会随之不同。

同一个催化剂放置位置,搭配不同的柱塞推动速度,其分布状况也会不同。

发泡金属铸件截面状况

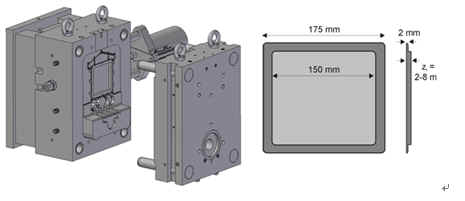

High Pressure Integral Foam moulding

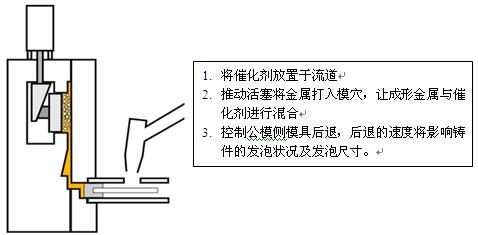

制程说明

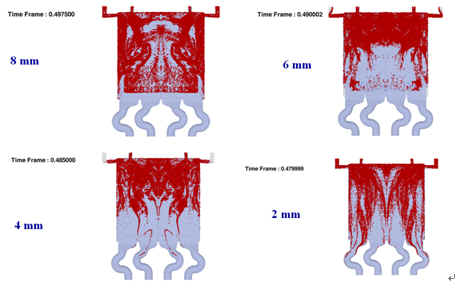

不同的铸件厚度其催化剂的分布状况

接续的研究主题

1.催化剂的尺寸与形状对于充型后催化剂的分布影响

2.催化剂的数量对于发泡的影响