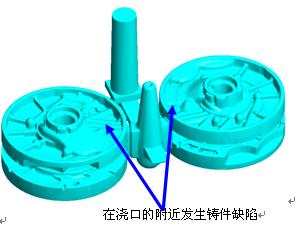

应用FLOW-3D于砂模铸造的浇铸系统方案设计

作者:J. A. Griffin & P. Scarber, Jr.

Casting Engineering Laboratory (CEL)

The University of Alabama at Birmingham

现有的问题:

在浇口的附近发生铸件缺陷

问题与讨论

与铸造厂商检讨后,得知如果金属融汤的温度较高时,该缺陷问题会消除

利用充型分析,先找出发生问题的可能因素

分析参数确认

Class 30 Gray Iron Thermophysical Properties

Liquidus: 1518 K (2273 ° F)

Solidus: 1273 K (1832 ° F)

Pouring temperature: 1700 K (2600 ° F)

Pour height: 8 inches

充型温度分布(注意:铸件上有一圈金属先进

入模穴并且凝固)

充型温度分布(注意:铸件上有一圈金属先进

入模穴并且凝固)

充型温度分布(当浇铸的位置稍微偏离竖浇道

中心时,充型的方式会与前述浇铸不同)

充型温度分布(当浇铸的位置稍微偏离竖浇道

中心时,充型的方式会与前述浇铸不同)

分析结果讨论

目前的分析结果显示,当金属进入模穴时,会有一圈金属融汤进入上半模穴的区域。

先进入的金属融汤由于比较快冷却,后面进入的金属可能无法将先进入的金属融化。

仿真也显示浇铸的速度以及方式也会影响金属融汤的充型状况。

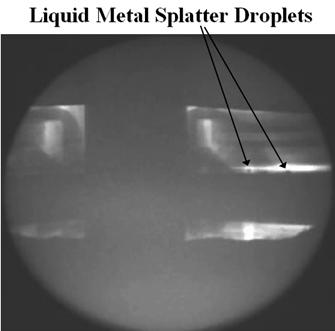

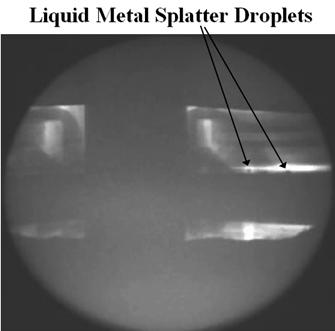

以X-Ray实验进行验证

以实时的 x-ray 实验观察金属进入模具内的状况

根据分析结果以及实验,得到下列结论

浇铸方式的调整(位置及速度)可以避免金属发生喷溅形成提前凝固区域的问题。

变更浇铸方式会是最好的方法(尽量减少人工调整的问题)

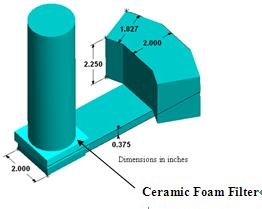

新的浇铸系统

提出一种新的进料方式设计,能够在不大幅变更现有模具设计下,尽可能的减少金属喷溅的问题

充型温度分布(新的浇铸系统设计)

充型温度分布(新的浇铸系统设计)

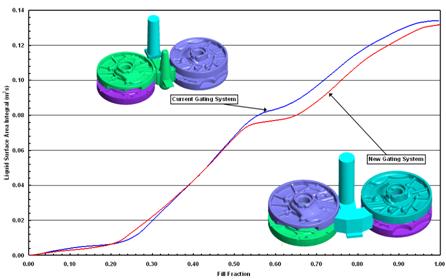

新的浇铸系统与旧的浇铸系统差异

FLOW-3D可提供流体的表面积变化量,表面积变化量越大,代表该流场越紊乱,越可能造成充型过程中卷入气体。

新的浇铸系统明显优于旧的浇铸系统设计。

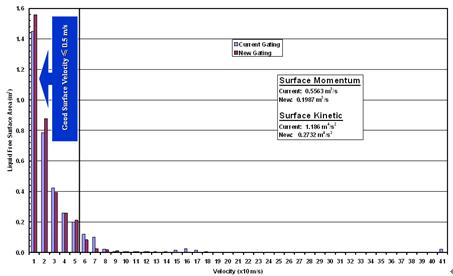

FLOW-3D提供的Velocity Bin Plot代表流体表面积变化时的速度大小。Surface Momentum以及Surface Kinetic越大,代表流场越紊乱.

新的浇铸系统的表面移动速度仅为旧的浇铸系统的56%左右。

研究结论

旧有的浇铸系统经过仿真软件(FLOW-3D)的验证,以及采用X-ray video进行拍摄,判断初可能发生铸件缺陷的原因。

分析显示问题的发生,可能在于浇铸过程中,有部分金属融汤提前进入模具并且提早凝固,后来进入模穴的金属融汤温度不足以融化该区域,导致该位置发生铸件缺陷。

实时X-ray系统也观察到相同的状况。

新的浇铸系统设计主要的考虑在于减少金属融汤的喷溅问题。

新的浇铸系统分析结果显示,在充型过程中,新的浇铸系统:

- Liquid free surface area 减少了1.5%

- Surface Momentum减少了64%

- Surface Kinetic减少了77%

新的浇铸系统尚未完全最佳化,这仅是提出一个可解决问题的方向。